Bien que plus généralement engagés sur des processus de production, les projets Six Sigma se développent progressivement autour de l’activité logistique, notamment en accompagnement d’une démarche Lean.

Améliorer la fiabilité des stocks, réduire les lead times de distribution ou encore réduire le taux de casse sont typiquement des exigences soumises aux gestionnaires d’entrepôts logistiques et auxquelles une démarche Six Sigma peut répondre.

La fiabilité des stocks est précisément un indicateur souvent négligé, générateur de manquants (quantités incorrectes) et d’erreurs de servitudes (emplacements erronés).

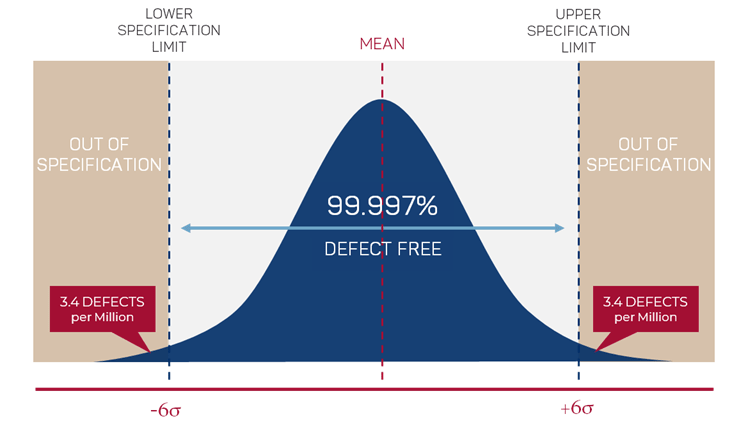

Les meilleurs modèles de planification et d’approvisionnement sont vains si un écart demeure entre vos stocks physiques et vos stocks informatiques. Pertes, vols, mauvaises quantités réceptionnées ou prélevées… une multitude de facteurs peuvent impacter, avec plus ou moins d’importance, la fiabilité des stocks d’un entrepôt. Le but du projet Six Sigma est de mettre en évidence ces facteurs et de démontrer statistiquement leur corrélation avec l’altération du processus mesuré.

De la même manière, les casses et détériorations sont génératrices de coûts directs (valeur de la pièce), et de coûts indirects (ruptures de stock). La démarche Six Sigma amène une vision structurée et statistique qui permet de clarifier les causes et responsabilités de ce type de problématiques souvent soumises à controverses.

Les temps de traitements, généralement au coeur des préoccupations des acteurs de la logistique, sont soumis à des variations importantes qui doivent être minimisées pour répondre aux attentes clients et à des SLA (Service Level Agreement). Dans ce cadre, l’analyse Six Sigma permet de déterminer la part de variation du temps processus en fonction des facteurs étudiés. On pourra par exemple expliquer dans quelle mesure la typologie du produit, l’opérateur ou encore le fournisseur contribuent à la dégradation d’un délai de distribution ou d’un délai de contrôle qualité. Dans un projet Six Sigma, et encore davantage dans la mesure des temps, une attention particulière doit être portée à la précision des données collectées. On fait généralement face à des écarts entre les temps réels, physiques, et les temps systèmes, informatiques, qui sont enregistrés de manière désynchronisée.

SAP Supply Chain (Déploiement, Migration)

SAP Supply Chain (Déploiement, Migration)

Toulouse

Toulouse Montréal

Montréal